Основана през 1998 г. и със седалище в Куанчжоу, провинция Фудзиен, Fujian Jinqiang Machinery Manufacturing Co., Ltd. се утвърди като водещо високотехнологично предприятие в китайската индустрия за крепежни елементи. Специализирайки в широка гама от продукти, включителноболтове и гайки на колелата, централни болтове, U-образни болтове, лагери и пружинни щифтове — Jinqiang предлага цялостни услуги, обхващащи производство, обработка, логистика и износ. И все пак, това, което наистина отличава компанията на конкурентния световен пазар, е нейният безкомпромисен ангажимент към контрол на качеството: всеки крепеж, напускащ нейните съоръжения, преминава през строги тестове, като само тези, които отговарят на строгите стандарти, достигат до клиентите.

В индустрия, където дори най-малкият компонент може да повлияе на безопасността – независимо дали става въпрос за автомобилен монтаж, строителни машини или аерокосмически приложения – протоколите за контрол на качеството на Jinqiang не са просто процедури, а основна философия. „Един болт или гайка може да изглеждат незначителни, но тяхната повреда може да има катастрофални последици“, обяснява Джан Уей, директор по осигуряване на качеството на Jinqiang. „Ето защо изградихме многопластова система за инспекция, която не оставя място за грешки.“

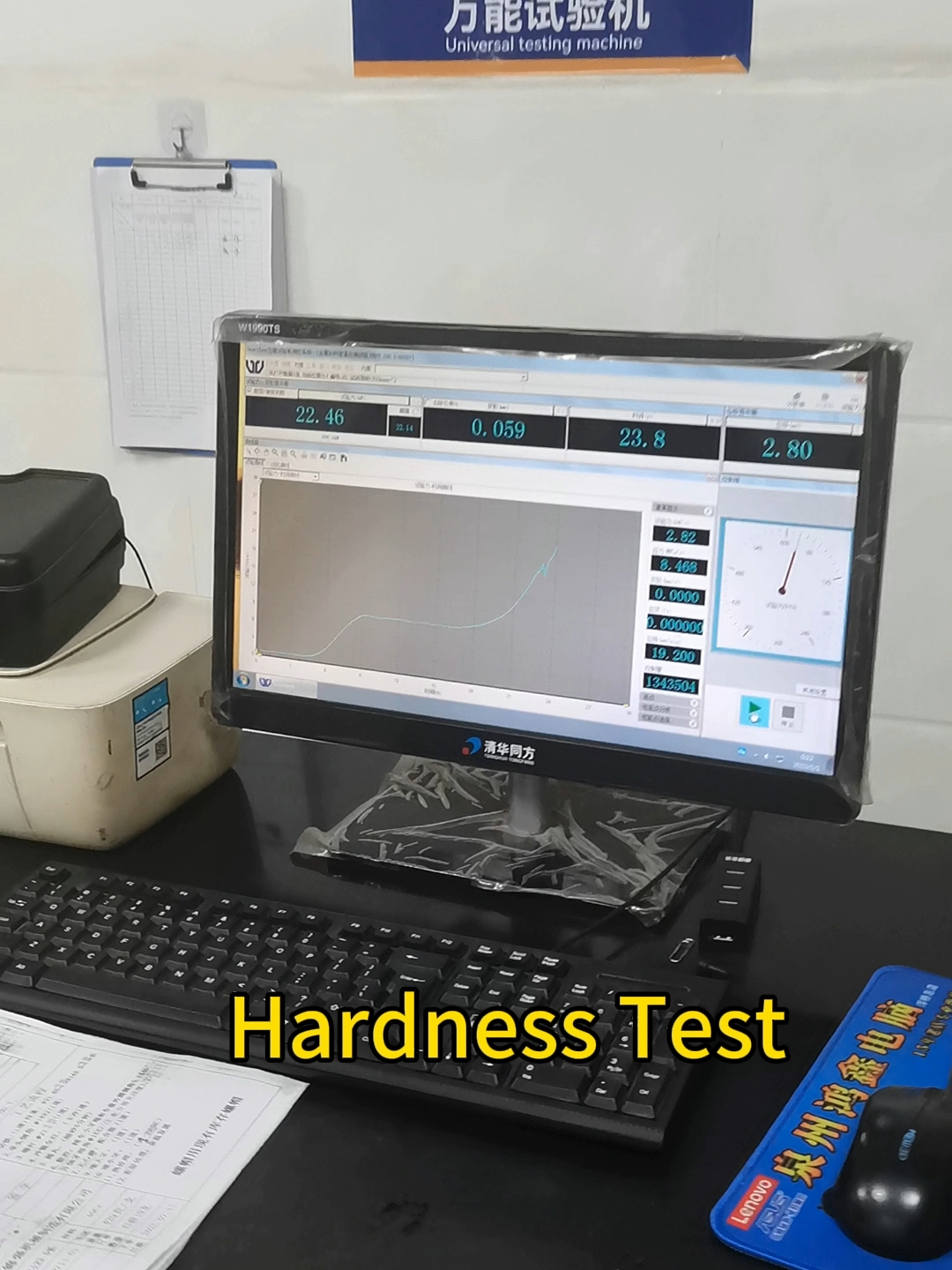

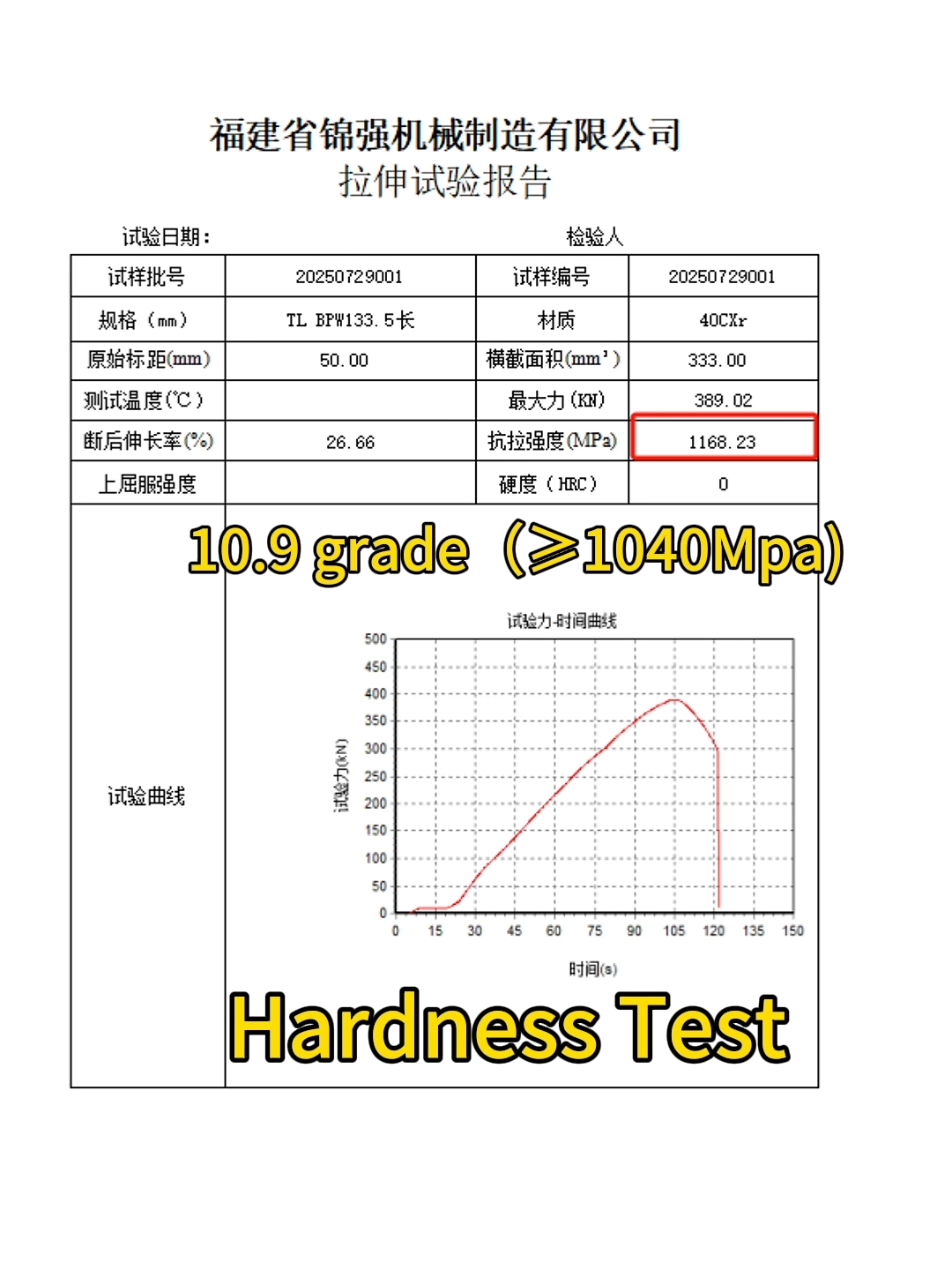

Процесът започва много преди производството. Суровините – предимно висококачествени легирани стомани и неръждаеми стомани – се подлагат на щателни проверки при пристигането си. Пробите се тестват за якост на опън, пластичност и устойчивост на корозия с помощта на усъвършенствани спектрометри и твърдомери. Само материали, които отговарят на международните стандарти, като тези, определени от ISO и ASTM, се одобряват за производство. Този фокус върху целостта на суровините гарантира, че основата на всеки крепежен елемент е стабилна.

По време на производството прецизността е от първостепенно значение. Jinqiang използва най-съвременни CNC обработващи центрове и автоматизирано оборудване за коване, които работят с толеранси до ±0,01 мм. Системите за наблюдение в реално време проследяват променливи като температура, налягане и износване на инструментите, предупреждавайки операторите дори за незначителни отклонения, които биха могли да повлияят на качеството. На всяка партида се присвоява уникален код за проследяване, което позволява на екипите да проследяват всяка стъпка от производството - от коване до нарязване на резба и термична обработка - осигурявайки пълна отчетност.

След производството започва най-строгата фаза. Всеки крепежен елемент преминава през серия от тестове, предназначени да симулират реални условия. Резбите се проверяват за еднородност с помощта на цифрови измервателни уреди, докато тестовете за натоварване измерват способността на болта да издържа на въртящ момент без счупване или отлепване. Тестовете със солен спрей оценяват устойчивостта на корозия, като излагат пробите на тежки условия до 1000 часа, за да се гарантира, че могат да издържат на екстремни метеорологични условия или промишлени условия. За критични компоненти, като болтовете на колелата, се провеждат допълнителни тестове за умора, като се подлагат на многократно натоварване, за да се имитират изискванията на транспорт на дълги разстояния или работа с тежки машини.

„Нашите инспектори са обучени да бъдат педантични – ако даден крепеж е дори с 0,1 мм извън спецификацията, той се отхвърля“, отбелязва Джан. Отхвърлените артикули не се изхвърлят произволно, а се анализират, за да се установят коренните причини, независимо дали става въпрос за калибриране на машините, състав на материала или човешка грешка. Този подход, основан на данни, допринася за инициативи за непрекъснато усъвършенстване, позволявайки на Jinqiang да усъвършенства процесите и да намалява допълнително дефектите.

Тази отдаденост на качеството е спечелила на Jinqiang сертификати от световните авторитети, IATF 16949 (за автомобилни компоненти). Нещо повече, тя е насърчила доверието сред клиентите по целия свят. От водещи производители на оригинално оборудване в Европа до строителни фирми в Югоизточна Азия, клиентите разчитат на Jinqiang не само за навременна доставка, но и за сигурността, че всеки крепежен елемент ще работи според очакванията.

„Нашите експортни партньори често ни казват, че продуктите на Jinqiang намаляват собствените им разходи за инспекция, защото знаят, че това, което пристига, е вече перфектно“, казва Ли Мей, ръководител на експортния отдел на Jinqiang. „Това доверие се превръща в дългосрочни партньорства – много от нашите клиенти работят с нас повече от десетилетие.“

В бъдеще Jinqiang планира да подобри възможностите си за контрол на качеството с интегрирането на системи за инспекция, задвижвани от изкуствен интелект. Тези технологии ще автоматизират визуалните проверки, използвайки камери с висока резолюция и алгоритми за машинно обучение, за да откриват невидими за човешкото око дефекти, като допълнително ускорят процеса, без да се прави компромис с точността. Компанията също така инвестира в екологични производствени практики, като гарантира, че стандартите ѝ за качество се простират до устойчивост – намаляване на отпадъците от бракувани артикули и оптимизиране на потреблението на енергия в тестовите съоръжения.

На пазар, залят от евтини и нискокачествени алтернативи, Fujian Jinqiang Machinery Manufacturing Co., Ltd. твърдо вярва, че качеството не подлежи на обсъждане. Повече от 25 години компанията е доказала, че съвършенството не се постига случайно, а чрез проектиране - чрез строги проверки, непоколебими стандарти и ангажимент за защита на безопасността на тези, които зависят от продуктите ѝ. Докато Jinqiang продължава да разширява глобалното си присъствие, едно нещо остава постоянно: всеки доставян крепеж е спазено обещание.

Време на публикуване: 07 август 2025 г.